1, Valor de hidroxila: 1 grama de poliol polimérico continha quantidade de hidroxila (-OH) equivalente ao número de miligramas de KOH, a unidade mgKOH/g.

2, Equivalente: o peso molecular médio de um grupo funcional.

3, Conteúdo de isocianato: o conteúdo de isocianato na molécula

4, Índice de isocianato: indica o grau de excesso de isocianato na fórmula do poliuretano, geralmente representado pela letra R.

5. Extensor de cadeia: Refere-se a álcoois e aminas de baixo peso molecular que podem estender, expandir ou formar ligações cruzadas de redes espaciais de cadeias moleculares.

6. Segmento duro: Segmento de cadeia formado pela reação de isocianato, extensor de cadeia e reticulador na cadeia principal de moléculas de poliuretano, sendo que esses grupos possuem maior energia de coesão, maior volume espacial e maior rigidez.

7, segmento macio: poliol de polímero de cadeia principal de carbono, flexibilidade é boa, na cadeia principal de poliuretano para o segmento de cadeia flexível.

8, Método de uma etapa: refere-se ao oligômero poliol, diisocianato, extensor de cadeia e catalisador misturados ao mesmo tempo após injeção direta no molde, a uma determinada temperatura, método de moldagem de cura.

9, Método do pré-polímero: Primeira reação de pré-polimerização de poliol e diisocianato de oligômero, para gerar pré-polímero de poliuretano à base de NCO final, vazamento e, em seguida, reação de pré-polímero com extensor de cadeia, preparação do método de elastômero de poliuretano, chamado método de pré-polímero.

10, Método do semi-pré-polímero: a diferença entre o método do semi-pré-polímero e o método do pré-polímero é que parte do poliéster poliol ou poliéter poliol é adicionada ao pré-polímero na forma de uma mistura com extensor de cadeia, catalisador, etc.

11, Moldagem por injeção de reação: Também conhecida como Moldagem por injeção de reação RIM (Moldagem por injeção de reação), é medida por oligômeros com baixo peso molecular na forma líquida, instantaneamente misturados e injetados no molde ao mesmo tempo, e a reação rápida no cavidade do molde, o peso molecular do material aumenta rapidamente. Um processo para gerar polímeros inteiramente novos com novas estruturas de grupos característicos em velocidades extremamente altas.

12, Índice de espuma: ou seja, o número de partes de água utilizadas em 100 partes de poliéter é definido como índice de espuma (IF).

13, Reação de formação de espuma: geralmente refere-se à reação de água e isocianato para produzir uréia substituída e liberar CO2.

14, Reação em gel: geralmente refere-se à formação da reação de carbamato.

15, Tempo de gel: sob certas condições, o material líquido para formar gel requer tempo.

16, Hora leitosa: no final da zona I, aparece o fenômeno leitoso na mistura de poliuretano em fase líquida. Este tempo é denominado tempo de creme na geração de espuma de poliuretano.

17, Coeficiente de expansão de cadeia: refere-se à razão entre a quantidade de grupos amino e hidroxila (unidade: mo1) nos componentes do extensor de cadeia (incluindo o extensor de cadeia misto) e a quantidade de NCO no pré-polímero, ou seja, o número de mol (número equivalente) razão entre o grupo hidrogênio ativo e NCO.

18, Poliéter de baixa insaturação: principalmente para desenvolvimento de PTMG, preço PPG, insaturação reduzida para 0,05mol/kg, próximo ao desempenho de PTMG, usando catalisador DMC, a principal variedade de produtos da série Bayer Acclaim.

19, Solvente de grau éster de amônia: a produção de solvente de poliuretano deve considerar a força de dissolução, taxa de volatilização, mas a produção de poliuretano usado no solvente deve se concentrar em levar em consideração o pesado NC0 no poliuretano. Solventes como álcoois e éter-álcoois que reagem com grupos NCO não podem ser selecionados. O solvente não pode conter impurezas como água e álcool, e não pode conter substâncias alcalinas, que irão deteriorar o poliuretano.

O solvente éster não pode conter água e não deve conter ácidos e álcoois livres, que reagirão com grupos NCO. O solvente éster usado no poliuretano deve ser “solvente de grau éster de amônia” com alta pureza. Isto é, o solvente reage com o excesso de isocianato e então a quantidade de isocianato que não reagiu é determinada com dibutilamina para testar se é adequado para uso. O princípio é que o consumo de isocianato não é aplicável, pois mostra que a água do éster, álcool, ácido três consumirá o valor total do isocianato, se for expressa a quantidade de gramas de solvente necessária para consumir o grupo leqNCO, o o valor é uma boa estabilidade.

Equivalente de isocianato inferior a 2.500 não é usado como solvente de poliuretano.

A polaridade do solvente tem grande influência na reação de formação da resina. Quanto maior a polaridade, mais lenta a reação, como tolueno e metiletilcetona com diferença de 24 vezes, a polaridade da molécula do solvente é grande, pode formar uma ligação de hidrogênio com o grupo hidroxila do álcool e tornar a reação lenta.

Solvente de éster policlorado é melhor escolher solvente aromático, sua velocidade de reação é mais rápida do que éster, cetona, como xileno. O uso de solventes éster e cetona pode prolongar a vida útil do poliuretano de ramificação dupla durante a construção. Na produção de revestimentos, a seleção do “solvente de grau de amônia” mencionado anteriormente é benéfica para os estabilizantes armazenados.

Os solventes ésteres têm forte solubilidade, taxa de volatilização moderada, baixa toxicidade e são mais usados, a ciclohexanona também é mais usada, os solventes de hidrocarbonetos têm baixa capacidade de dissolução de sólidos, menos uso sozinho e mais uso com outros solventes.

20, Agente de expansão físico: o agente de expansão físico é que os poros da espuma são formados através da mudança da forma física de uma substância, ou seja, através da expansão do gás comprimido, da volatilização do líquido ou da dissolução do sólido.

21, Agentes de expansão químicos: agentes de expansão químicos são aqueles que podem liberar gases como dióxido de carbono e nitrogênio após a decomposição por aquecimento e formar poros finos na composição polimérica do composto.

22, Reticulação física: existem algumas cadeias duras na cadeia macia do polímero, e a cadeia dura tem as mesmas propriedades físicas que a borracha vulcanizada após a reticulação química na temperatura abaixo do ponto de amolecimento ou ponto de fusão.

23, Reticulação química: refere-se ao processo de ligação de grandes cadeias moleculares por meio de ligações químicas sob a ação de luz, calor, radiação de alta energia, força mecânica, ultrassom e agentes de reticulação para formar uma rede ou estrutura de polímero.

24, Índice de formação de espuma: o número de partes de água equivalente a 100 partes de poliéter é definido como índice de formação de espuma (IF).

25. Que tipos de isocianatos são comumente usados em termos de estrutura?

A: Alifático: HDI, alicíclico: IPDI,HTDI,HMDI, Aromático: TDI,MDI,PAPI,PPDI,NDI.

26. Que tipos de isocianatos são comumente usados? Escreva a fórmula estrutural

A: Diisocianato de tolueno (TDI), difenilmetano-4,4'-diisocianato (MDI), poliisocianato de polifenilmetano (PAPI), MDI liquefeito, hexametileno-diisocianato (HDI).

27. Significado de TDI-100 e TDI-80?

R: O TDI-100 é composto por diisocianato de tolueno com estrutura 2,4; TDI-80 refere-se a uma mistura que consiste em 80% de diisocianato de tolueno de estrutura 2,4 e 20% de estrutura 2,6.

28. Quais são as características do TDI e MDI na síntese de materiais poliuretânicos?

A: Reatividade para 2,4-TDI e 2,6-TDI. A reatividade do 2,4-TDI é várias vezes maior que a do 2,6-TDI, porque o NCO da posição 4 no 2,4-TDI está longe do NCO da posição 2 e do grupo metil, e há quase sem resistência estérica, enquanto o NCO do 2,6-TDI é afetado pelo efeito estérico do grupo orto-metil.

Os dois grupos NCO do MDI estão distantes e não existem substituintes por perto, portanto a atividade dos dois NCO é relativamente grande. Mesmo que um NCO participe na reacção, a actividade do NCO restante diminui e a actividade ainda é relativamente grande em geral. Portanto, a reatividade do pré-polímero de poliuretano MDI é maior que a do pré-polímero TDI.

29.HDI, IPDI, MDI, TDI, NDI qual resistência ao amarelecimento é melhor?

A: HDI (pertence ao diisocianato alifático amarelo invariante), IPDI (feito de resina de poliuretano com boa estabilidade óptica e resistência química, geralmente usado para fabricar resina de poliuretano de alta qualidade sem descoloração).

30. Objetivo da modificação do MDI e métodos comuns de modificação

A: MDI liquefeito: Finalidade modificada: MDI puro liquefeito é um MDI modificado liquefeito, que supera alguns defeitos do MDI puro (sólido à temperatura ambiente, derretendo quando usado, aquecimento múltiplo afeta o desempenho) e também fornece a base para uma ampla gama de modificações para a melhoria e melhoria do desempenho de materiais de poliuretano à base de MDI.

Métodos:

① MDI liquefeito modificado com uretano.

② MDI liquefeito modificado com carbodiimida e uretonimina.

31. Que tipos de polióis poliméricos são comumente usados?

A: Poliol poliéster, poliol poliéter

32. Quantos métodos de produção industrial existem para polióis poliéster?

A: Método de fusão a vácuo B, método de fusão de gás transportador C, método de destilação azeotrópica

33. Quais são as estruturas especiais na estrutura molecular dos poliésteres e poliéter polióis?

A: Poliol poliéster: Um composto de álcool macromolecular contendo um grupo éster na estrutura molecular e um grupo hidroxila (-OH) no grupo final. Poliéter polióis: Polímeros ou oligômeros contendo ligações éter (-O-) e bandas terminais (-Oh) ou grupos amina (-NH2) na estrutura principal da molécula.

34. Quais são os tipos de poliéter polióis de acordo com suas características?

A: Poliéter polióis altamente ativos, poliéter polióis enxertados, poliéter polióis retardadores de chama, poliéter polióis heterocíclicos modificados, politetrahidrofurano polióis.

35. Quantos tipos de poliéteres comuns existem de acordo com o agente inicial?

A: Polióxido de propilenoglicol, polióxido de propileno triol, poliol de poliéter de bolha dura, poliol de poliéter de baixa insaturação.

36. Qual é a diferença entre poliéteres terminados em hidroxi e poliéteres terminados em amina?

Poliéteres terminados em amino são éteres alílicos polióxidos nos quais a extremidade hidroxila é substituída por um grupo amina.

37. Que tipos de catalisadores de poliuretano são comumente usados? Quais variedades comumente usadas estão incluídas?

A: Catalisadores de amina terciária, variedades comumente usadas são: trietilenodiamina, dimetiletanolamina, n-metilmorfolina,N, n-dimetilciclohexamina

Compostos alquílicos metálicos, variedades comumente usadas são: catalisadores organoestânicos, podem ser divididos em octoato estanoso, oleato estanoso, dilaurato de dibutilestanho.

38. Quais são os extensores de cadeia de poliuretano ou reticuladores comumente usados?

A: Polióis (1, 4-butanodiol), álcoois alicíclicos, álcoois aromáticos, diaminas, álcool aminas (etanolamina, dietanolamina)

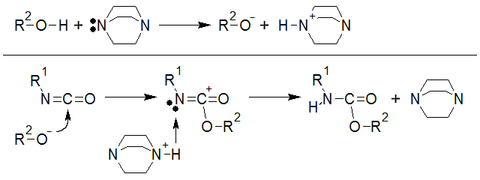

39. Mecanismo de reação de isocianatos

R: A reação dos isocianatos com compostos de hidrogênio ativo é causada pelo centro nucleofílico da molécula do composto de hidrogênio ativo atacando o átomo de carbono baseado em NCO. O mecanismo de reação é o seguinte:

40. Como a estrutura do isocianato afeta a reatividade dos grupos NCO?

R: A eletronegatividade do grupo AR: se o grupo R for um grupo absorvedor de elétrons, a densidade da nuvem de elétrons do átomo C no grupo -NCO é menor e é mais vulnerável ao ataque de nucleófilos, ou seja, é é mais fácil realizar reações nucleofílicas com álcoois, aminas e outros compostos. Se R for um grupo doador de elétrons e for transferido através da nuvem de elétrons, a densidade da nuvem de elétrons do átomo C no grupo -NCO aumentará, tornando-o menos vulnerável ao ataque de nucleófilos, e sua capacidade de reação com compostos de hidrogênio ativo aumentará. diminuir. B. Efeito de indução: Como o diisocianato aromático contém dois grupos NCO, quando o primeiro gene -NCO participa da reação, devido ao efeito conjugado do anel aromático, o grupo -NCO que não participa da reação desempenhará o papel do grupo absorvente de elétrons, de modo que a atividade de reação do primeiro grupo NCO seja aumentada, que é o efeito de indução. C. efeito estérico: Em moléculas de diisocianato aromático, se dois grupos -NCO estiverem em um anel aromático ao mesmo tempo, então a influência de um grupo NCO na reatividade do outro grupo NCO é frequentemente mais significativa. Porém, quando dois grupos NCO estão localizados em anéis aromáticos diferentes na mesma molécula, ou estão separados por cadeias de hidrocarbonetos ou anéis aromáticos, a interação entre eles é pequena e diminui com o aumento do comprimento da cadeia de hidrocarbonetos ou do aumento do número de anéis aromáticos.

41. Tipos de compostos de hidrogênio ativo e reatividade de NCO

A: NH2 alifático> Grupo aromático Bozui OH> Água> OH secundário> Fenol OH> Grupo carboxila> Uréia substituída> Amido> Carbamato. (Se a densidade da nuvem de elétrons do centro nucleofílico for maior, a eletronegatividade será mais forte e a atividade de reação com isocianato será maior e a velocidade de reação será mais rápida; caso contrário, a atividade será baixa.)

42. Influência dos compostos hidroxila na sua reatividade com isocianatos

R: A reatividade dos compostos de hidrogênio ativo (ROH ou RNH2) está relacionada às propriedades de R, quando R é um grupo retirador de elétrons (baixa eletronegatividade), é difícil transferir átomos de hidrogênio, e a reação entre compostos de hidrogênio ativo e NCO é mais difícil; Se R for um substituinte doador de elétrons, a reatividade dos compostos de hidrogênio ativo com NCO pode ser melhorada.

43. Qual é a utilidade da reação do isocianato com água

R: É uma das reações básicas na preparação da espuma de poliuretano. A reação entre eles produz primeiro um ácido carbâmico instável, que depois se decompõe em CO2 e aminas, e se o isocianato estiver em excesso, a amina resultante reage com o isocianato para formar uma ureia.

44. Na preparação de elastômeros de poliuretano, o teor de água dos polióis poliméricos deve ser estritamente controlado

R: Não são necessárias bolhas em elastômeros, revestimentos e fibras, portanto o teor de água nas matérias-primas deve ser estritamente controlado, geralmente inferior a 0,05%.

45. Diferenças nos efeitos catalíticos dos catalisadores de amina e estanho nas reações de isocianato

R: Os catalisadores de amina terciária possuem alta eficiência catalítica para a reação do isocianato com água, enquanto os catalisadores de estanho possuem alta eficiência catalítica para a reação do isocianato com o grupo hidroxila.

46. Por que a resina de poliuretano pode ser considerada um polímero em bloco e quais são as características da estrutura da cadeia?

Resposta: Como o segmento da cadeia da resina de poliuretano é composto por segmentos duros e moles, o segmento duro refere-se ao segmento da cadeia formado pela reação do isocianato, extensor de cadeia e reticulador na cadeia principal das moléculas de poliuretano, e esses grupos possuem maior coesão energia, maior volume de espaço e maior rigidez. O segmento macio refere-se ao poliol polimérico da cadeia principal carbono-carbono, que possui boa flexibilidade e é um segmento flexível na cadeia principal do poliuretano.

47. Quais são os fatores que afetam as propriedades dos materiais de poliuretano?

A: Energia de coesão do grupo, ligação de hidrogênio, cristalinidade, grau de reticulação, peso molecular, segmento duro, segmento macio.

48. Quais são as matérias-primas dos segmentos moles e duros da cadeia principal de materiais de poliuretano

R: O segmento mole é composto por polióis oligômeros (poliéster, poliéter dióis, etc.), e o segmento duro é composto por poliisocianatos ou sua combinação com extensores de cadeia de moléculas pequenas.

49. Como os segmentos macios e duros afetam as propriedades dos materiais de poliuretano?

A: Segmento macio: (1) O peso molecular do segmento macio: assumindo que o peso molecular do poliuretano é o mesmo, se o segmento macio for poliéster, a resistência do poliuretano aumentará com o aumento do peso molecular de o poliéster diol; Se o segmento macio for poliéter, a resistência do poliuretano diminui com o aumento do peso molecular do poliéter diol, mas o alongamento aumenta. (2) A cristalinidade do segmento macio: Tem maior contribuição para a cristalinidade do segmento linear da cadeia de poliuretano. Em geral, a cristalização é benéfica para melhorar o desempenho dos produtos de poliuretano, mas às vezes a cristalização reduz a flexibilidade do material em baixas temperaturas, e o polímero cristalino é frequentemente opaco.

Segmento duro: O segmento de cadeia dura geralmente afeta a temperatura de amolecimento e fusão e as propriedades de alta temperatura do polímero. Os poliuretanos preparados por isocianatos aromáticos contêm anéis aromáticos rígidos, de modo que a resistência do polímero no segmento duro aumenta, e a resistência do material é geralmente maior do que a dos poliuretanos isocianatos alifáticos, mas a resistência à degradação ultravioleta é fraca e é fácil de amarelar. Os poliuretanos alifáticos não amarelam.

50. Classificação de espuma de poliuretano

A: (1) espuma dura e espuma macia, (2) espuma de alta e baixa densidade, (3) tipo poliéster, espuma tipo poliéter, (4) tipo TDI, espuma tipo MDI, (5) espuma de poliuretano e espuma de poliisocianurato, (6) método de uma etapa e produção de método de pré-polimerização, método contínuo e produção intermitente, (8) bloco de espuma e espuma moldada.

51. Reações básicas na preparação de espuma

R: Refere-se à reação de -NCO com -OH, -NH2 e H2O, e ao reagir com polióis, a "reação de gel" no processo de formação de espuma geralmente se refere à reação de formação de carbamato. Como a matéria-prima da espuma utiliza matérias-primas multifuncionais, é obtida uma rede reticulada, que permite que o sistema de formação de espuma gelifique rapidamente.

A reação de formação de espuma ocorre no sistema de formação de espuma com a presença de água. A chamada "reação de formação de espuma" geralmente se refere à reação da água e do isocianato para produzir uréia substituída e liberar CO2.

52. Mecanismo de nucleação de bolhas

A matéria-prima reage em um líquido ou depende da temperatura produzida pela reação para produzir uma substância gasosa e volatilizar o gás. Com o progresso da reação e a produção de uma grande quantidade de calor de reação, a quantidade de substâncias gasosas e a volatilização aumentaram continuamente. Quando a concentração do gás aumenta além da concentração de saturação, uma bolha sustentada começa a se formar na fase de solução e sobe.

53. O papel do estabilizador de espuma na preparação de espuma de poliuretano

R: Tem efeito de emulsificação, de modo que a solubilidade mútua entre os componentes do material de espuma é aumentada; Após a adição do surfactante de silicone, por reduzir bastante a tensão superficial γ do líquido, o aumento da energia livre necessária para a dispersão do gás é reduzido, de modo que o ar disperso na matéria-prima tem maior probabilidade de nuclear durante o processo de mistura, o que contribui para a produção de pequenas bolhas e melhora a estabilidade da espuma.

54. Mecanismo de estabilidade da espuma

R: A adição de surfactantes apropriados conduz à formação de dispersão de bolhas finas.

55. Mecanismo de formação de espuma de células abertas e espuma de células fechadas

R: O mecanismo de formação da espuma de células abertas: Na maioria dos casos, quando há uma grande pressão na bolha, a resistência da parede da bolha formada pela reação do gel não é alta e o filme da parede não suporta o estiramento causado pelo aumento da pressão do gás, o filme da parede da bolha é puxado e o gás escapa da ruptura, formando a espuma de células abertas.

Mecanismo de formação de espuma de célula fechada: Para o sistema de bolhas duras, devido à reação de poliéter polióis com multifuncional e de baixo peso molecular com poliisocianato, a velocidade do gel é relativamente rápida e o gás na bolha não pode quebrar a parede da bolha , formando assim a espuma de células fechadas.

56. Mecanismo de formação de espuma de agente espumante físico e agente espumante químico

R: Agente de expansão físico: O agente de expansão físico é que os poros da espuma são formados através da mudança da forma física de uma determinada substância, ou seja, através da expansão do gás comprimido, da volatilização do líquido ou da dissolução do sólido.

Agentes de expansão químicos: Agentes de expansão químicos são compostos que, quando decompostos pelo calor, liberam gases como dióxido de carbono e nitrogênio e formam poros finos na composição do polímero.

57. Método de preparação de espuma macia de poliuretano

A: Método de uma etapa e método de pré-polímero

Método do pré-polímero: isto é, o poliéter poliol e o excesso da reação de TDI são transformados em um pré-polímero contendo grupo NCO livre e depois misturados com água, catalisador, estabilizador, etc., para formar espuma. Método de uma etapa: Uma variedade de matérias-primas são misturadas diretamente na cabeça de mistura por meio de cálculo, e uma etapa é feita de espuma, que pode ser dividida em contínua e intermitente.

58. Características da formação de espuma horizontal e da formação de espuma vertical

Método de placa de pressão balanceada: caracterizado pelo uso de papel superior e placa de cobertura superior. Método de ranhura de transbordamento: caracterizado pelo uso de ranhura de transbordamento e placa de pouso da correia transportadora.

Características de formação de espuma vertical: você pode usar um pequeno fluxo para obter uma grande área de seção transversal de blocos de espuma e geralmente usar uma máquina de formação de espuma horizontal para obter a mesma seção do bloco, o nível de fluxo é 3 a 5 vezes maior que o vertical espuma; Devido à grande seção transversal do bloco de espuma, não há revestimento superior e inferior, e o revestimento da borda também é fino, portanto a perda de corte é bastante reduzida. O equipamento cobre uma área pequena, a altura da planta é de cerca de 12 ~ 13m e o custo de investimento da planta e do equipamento é inferior ao do processo de formação de espuma horizontal; É fácil substituir a tremonha e o modelo para produzir corpos de espuma cilíndricos ou retangulares, especialmente tarugos de espuma redondos para corte rotativo.

59. Pontos básicos de seleção de matéria-prima para preparação de espuma macia

A: Poliol: poliéter poliol para espuma de bloco comum, o peso molecular é geralmente 3.000 ~ 4.000, principalmente poliéter triol. Poliéter triol com peso molecular de 4.500 ~ 6.000 é usado para espuma de alta resiliência. Com o aumento do peso molecular, a resistência à tração, o alongamento e a resiliência da espuma aumentam. A reatividade de poliéteres semelhantes diminuiu. Com o aumento do grau funcional do poliéter, a reação é relativamente acelerada, o grau de reticulação do poliuretano aumenta, a dureza da espuma aumenta e o alongamento diminui. Isocianato: A matéria-prima de isocianato da espuma de bloco macio de poliuretano é principalmente diisocianato de tolueno (TDI-80). A atividade relativamente baixa do TDI-65 é usada apenas para espuma de poliéster poliuretano ou espuma especial de poliéter. Catalisador: Os benefícios catalíticos da espuma macia a granel podem ser divididos aproximadamente em duas categorias: uma são os compostos organometálicos, o caprilato estanoso é o mais comumente usado; Outro tipo são as aminas terciárias, comumente usadas como éteres dimetilaminoetílicos. Estabilizador de espuma: Na espuma a granel de poliéster e poliuretano, são usados principalmente surfactantes sem silício, e na espuma a granel de poliéter, o copolímero de olefina oxidado com organosílica é usado principalmente. Agente espumante: Em geral, apenas água é usada como agente espumante quando a densidade das bolhas do bloco macio de poliuretano é superior a 21 kg por metro cúbico; Compostos de baixo ponto de ebulição, como cloreto de metileno (MC), são usados como agentes de expansão auxiliares apenas em formulações de baixa densidade.

60. Influência das condições ambientais nas propriedades físicas das espumas em bloco

R: O efeito da temperatura: a reação de formação de espuma do poliuretano acelera à medida que a temperatura do material aumenta, o que causará o risco de queima do núcleo e incêndio em formulações sensíveis. A influência da umidade do ar: Com o aumento da umidade, devido à reação do grupo isocianato da espuma com a água do ar, a dureza da espuma diminui e o alongamento aumenta. A resistência à tração da espuma aumenta com o aumento do grupo ureia. O efeito da pressão atmosférica: Para a mesma fórmula, ao formar espuma em altitudes mais elevadas, a densidade é significativamente reduzida.

61. A principal diferença entre o sistema de matéria-prima utilizado para espuma macia moldada a frio e espuma moldada a quente

R: As matérias-primas utilizadas na moldagem por cura a frio possuem alta reatividade, não havendo necessidade de aquecimento externo durante a cura, contando com o calor gerado pelo sistema, a reação de cura pode ser basicamente concluída em pouco tempo, e o molde pode ser liberado poucos minutos após a injeção da matéria-prima. A reatividade da matéria-prima da espuma de moldagem de cura a quente é baixa, e a mistura de reação precisa ser aquecida junto com o molde após a formação de espuma no molde, e o produto de espuma pode ser liberado após estar totalmente amadurecido no canal de cozimento.

62. Quais são as características da espuma macia moldada a frio em comparação com a espuma moldada a quente

R: ① O processo de produção não requer calor externo, pode economizar muito calor; ② Alto coeficiente de curvatura (taxa de colapsabilidade), bom desempenho de conforto; ③ Alta taxa de recuperação; ④ A espuma sem retardador de chama também possui certas propriedades retardantes de chama; ⑤ Ciclo de produção curto, pode economizar mofo e economizar custos.

63. Características e usos de bolha macia e bolha dura, respectivamente

R: Características das bolhas moles: A estrutura celular das bolhas moles de poliuretano é quase toda aberta. Geralmente, possui baixa densidade, boa recuperação elástica, absorção sonora, permeabilidade ao ar, preservação de calor e outras propriedades. Usos: Usado principalmente para móveis, material de almofada, material de almofada de assento de veículo, uma variedade de materiais compósitos laminados de estofamento macio, espuma macia industrial e civil também é usada como materiais de filtro, materiais de isolamento acústico, materiais à prova de choque, materiais decorativos, materiais de embalagem e materiais de isolamento térmico.

Características da espuma rígida: a espuma de poliuretano possui leveza, alta resistência específica e boa estabilidade dimensional; O desempenho de isolamento térmico da espuma rígida de poliuretano é superior. Forte força adesiva; Bom desempenho de envelhecimento, longa vida útil adiabática; A mistura de reação tem boa fluidez e pode preencher suavemente a cavidade ou espaço de formato complexo. A matéria-prima da produção de espuma dura de poliuretano tem alta reatividade, pode atingir cura rápida e alta eficiência e produção em massa na fábrica.

Usos: Usado como material de isolamento para refrigeradores, freezers, contêineres refrigerados, armazenamento refrigerado, isolamento de oleodutos e dutos de água quente, isolamento de paredes e telhados de edifícios, placas sanduíche de isolamento, etc.

64. Pontos-chave do design da fórmula de bolha dura

A: Polióis: os poliéter polióis usados para formulações de espuma dura são geralmente polióis de óxido de polipropileno de alta energia e alto valor de hidroxila (baixo peso molecular); Isocianato: Atualmente, o isocianato usado para bolhas duras é principalmente poliisocianato de polimetileno polifenil (geralmente conhecido como PAPI), ou seja, MDI bruto e MDI polimerizado; Agentes de expansão: (1) agente de expansão CFC (2) agente de expansão HCFC e HFC (3) agente de expansão pentano (4) água; Estabilizador de espuma: O estabilizador de espuma usado para formulação de espuma rígida de poliuretano é geralmente um polímero em bloco de polidimetilsiloxano e polioxolefina. Atualmente, a maioria dos estabilizadores de espuma são principalmente do tipo Si-C; Catalisador: O catalisador da formulação de bolhas duras é principalmente amina terciária, e o catalisador organoestânico pode ser usado em ocasiões especiais; Outros aditivos: De acordo com os requisitos e necessidades dos diferentes usos de produtos de espuma rígida de poliuretano, retardadores de chama, agentes de abertura, inibidores de fumaça, agentes antienvelhecimento, agentes antimofo, agentes de endurecimento e outros aditivos podem ser adicionados à fórmula.

65. Princípio de preparação de espuma para moldagem de pele inteira

R: a espuma de pele integral (ISF), também conhecida como espuma auto esfola (espuma auto esfola), é uma espuma plástica que produz sua própria pele densa no momento da fabricação.

66. Características e utilizações de elastômeros microporosos de poliuretano

R: Características: o elastômero de poliuretano é um polímero em bloco, geralmente composto de segmento macio flexível de cadeia longa de poliol oligômero, diisocianato e extensor de cadeia para formar um segmento duro, segmento duro e arranjo alternativo de segmento macio, formando uma unidade estrutural repetitiva. Além de conter grupos éster de amônia, o poliuretano pode formar ligações de hidrogênio dentro e entre as moléculas, e os segmentos moles e duros podem formar regiões de microfases e produzir separação de microfases.

67. Quais são as principais características de desempenho dos elastômeros de poliuretano

R: Características de desempenho: 1, alta resistência e elasticidade, podem estar em uma ampla faixa de dureza (Shaw A10 ~ Shaw D75) para manter uma alta elasticidade; Geralmente, a baixa dureza necessária pode ser alcançada sem plastificante, portanto não há problema causado pela migração do plastificante; 2, sob a mesma dureza, maior capacidade de carga do que outros elastômeros; 3, excelente resistência ao desgaste, sua resistência ao desgaste é 2 a 10 vezes maior que a da borracha natural; 4. Excelente resistência a óleo e produtos químicos; Poliuretano aromático resistente à radiação; Excelente resistência ao oxigênio e resistência ao ozônio; 5, alta resistência ao impacto, boa resistência à fadiga e resistência ao choque, adequada para aplicações de flexão de alta frequência; 6, flexibilidade em baixas temperaturas é boa; 7, o poliuretano comum não pode ser usado acima de 100 ℃, mas o uso de uma fórmula especial pode suportar altas temperaturas de 140 ℃; 8, os custos de moldagem e processamento são relativamente baixos.

68. Os elastômeros de poliuretano são classificados de acordo com polióis, isocianatos, processos de fabricação, etc.

A: 1. De acordo com a matéria-prima do poliol oligômero, os elastômeros de poliuretano podem ser divididos em tipo poliéster, tipo poliéter, tipo poliolefina, tipo policarbonato, etc. O tipo poliéter pode ser dividido em tipo politetrahidrofurano e tipo óxido de polipropileno de acordo com variedades específicas; 2. De acordo com a diferença do diisocianato, ele pode ser dividido em elastômeros alifáticos e aromáticos, e subdividido em tipo TDI, tipo MDI, tipo IPDI, tipo NDI e outros tipos; A partir do processo de fabricação, os elastômeros de poliuretano são tradicionalmente divididos em três categorias: tipo de fundição (CPU), termoplasticidade (TPU) e tipo de mistura (MPU).

69. Quais são os fatores que afetam as propriedades dos elastômeros de poliuretano do ponto de vista da estrutura molecular?

R: Do ponto de vista da estrutura molecular, o elastômero de poliuretano é um polímero em bloco, geralmente composto de polióis oligômeros, segmento macio flexível de cadeia longa, diisocianato e extensor de cadeia para formar um segmento duro, segmento duro e arranjo alternativo de segmento macio, formando um arranjo repetitivo unidade estrutural. Além de conter grupos éster de amônia, o poliuretano pode formar ligações de hidrogênio dentro e entre as moléculas, e os segmentos moles e duros podem formar regiões de microfases e produzir separação de microfases. Essas características estruturais fazem com que os elastômeros de poliuretano tenham excelente resistência ao desgaste e tenacidade, conhecidos como “borracha resistente ao desgaste”.

70. Diferença de desempenho entre elastômeros do tipo poliéster comum e do tipo éter politetrahidrofurano

R: As moléculas de poliéster contêm mais grupos éster polares (-COO-), que podem formar fortes ligações de hidrogênio intramoleculares, portanto, o poliuretano poliéster tem alta resistência, resistência ao desgaste e resistência ao óleo.

O elastômero preparado a partir de poliéter polióis possui boa estabilidade de hidrólise, resistência às intempéries, flexibilidade a baixas temperaturas e resistência a mofo. Fonte do artigo/Pesquisa de aprendizagem de polímeros

Horário da postagem: 17 de janeiro de 2024